С конца XVIII до середины XIX в. сталь получали пудлинговым методом (от англ. puddle— «месить»). Чугун переплавляли в печах, выложенных железной рудой. Чтобы содержащиеся в руде примеси быстрее окислялись кислородом воздуха, работник-пудлинговщик помешивал плав железной клюкой. Метод был очень трудоёмкий и малопроизводительный, хотя и давал сталь достаточно высокого качества.

В 1856 г. английский изобретатель Генри Бессемер создал конвертор — грушевидную вращающуюся печь, выложенную изнутри кварцевыми огнеупорами. В печь, расположенную горизонтально, заливали расплавленный чугун, подавали сжатый воздух, и затем ставили её вертикально. Кислород частично окислял железо до оксида FeO, который, растворяясь в жидком чугуне, окислял углерод, кремний и марганец. Производительность конвертора была достаточно высокой, несмотря на то что в нём не происходило удаления примесей фосфора.

Английский металлург Сидни Джилкрист Томас заменил кварцевые огнеупоры на жжёные доломитные, содержащие оксиды кальция и магния. В процессе передела чугуна эти оксиды связывали фосфорные примеси (в виде Р2О5) в фосфаты, которые удалялись из стали в виде шлаков. Такой конвертор стали называть томасовским, в отличие от бессемеровского.

ещё один важный шаг в развитии сталеплавильного производства сделал немецкий инженер и изобретатель Фридрих Сименс. Он разработал регенеративную газовую печь. В 1865 г. та-

кую печь по чертежам Cuменса построил французский металлург Пьер Мартен вместе с сыном Эмилем. В печи огромного размера при сжигании газа достигалась очень высокая температура (1800 °С), и сталь оставалась жидкой в течение всего процесса передела. Главное преимущество мартеновских печей заключалось в том, что получаемую сталь можно было разливать в формы, получая слитки, или прокатывать в листы, рельсы.

Следующего революционного преобразования в производстве железа пришлось ждать более 50 лет. В процессе выплавки металла начали использовать тепло электрической дуги. В печь-«ванну» загружают металлический лом, заливают расплавленный чугун и опускают графитовые электроды. Между электродами и жидким металлом возникает дуга, температура которой достигает 4000 °С. В такой печи

можно создавать окислительные или восстановительные условия. Это позволяет не только регулировать количество примесей, но и вводить в сталь различные добавки. Так получают всевозможные специальные сорта стали. Их свойства сильно зависят от природы и количества легирующих добавок. Например, высокопрочные стали содержат по 1% хрома и углерода, износостойкие стали — от 10 до 15% марганца и 1 % углерода, инструментальные — 4 % хрома и до 20 % вольфрама. Каждая марка легированной стали имеет своё название, которое отражает присутствие в ней того или иного элемента. Так, буква С означает кремний, Г — марганец, В — вольфрам, Ю — алюминий, М — молибден. Лишь у углерода нет своей буквы.

К середине 80-х гг. XX столетия уже четверть всей производимой стали выплавлялась в электропечах.

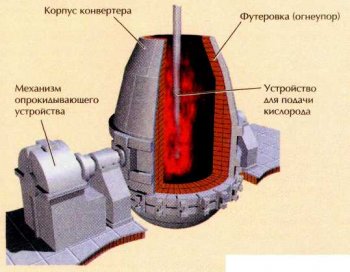

Схема кислородного конвертора.

Источник: Мир Энциклопедий Аванта+

Авторы: Андрей Дроздов, Илья Леенсон, Дмитрий Трифонов, Денис Жилин, Александр Серов, Андрей Бреев, Андрей Шевельков, Вадим Ерёмин, Юлия Яковлева, Оксана Рыжова, Виктория Предеина, Наталья Морозова, Алексей Галин, Сергей Каргов, Сергей Бердоносов, Александр Сигеев, Оксана Помаз, Григорий Середа, Владимир Тюрин, Антон Максимов, Вячеслав Загорский, Леонид Каневский, Александр Скундин, Борис Сумм, Игнат Шилов, Екатерина Менделеева, Валерий Лунин, Абрам Блох, Пётр Зоркий, Александр Кури, Екатерина Иванова, Дмитрий Чаркин, Сергей Вацадзе, Григорий Серела, Анастасия Ростоцкая, Александр Серое, Анастасия Сигеева

Авторское право на материал

Копирование материалов допускается только с указанием активной ссылки на статью!

Информация

Посетители, находящиеся в группе Гости, не могут оставлять комментарии к данной публикации.

Похожие статьи